¿Cómo mantener y extender adecuadamente la vida útil del mezclador de tornillo?

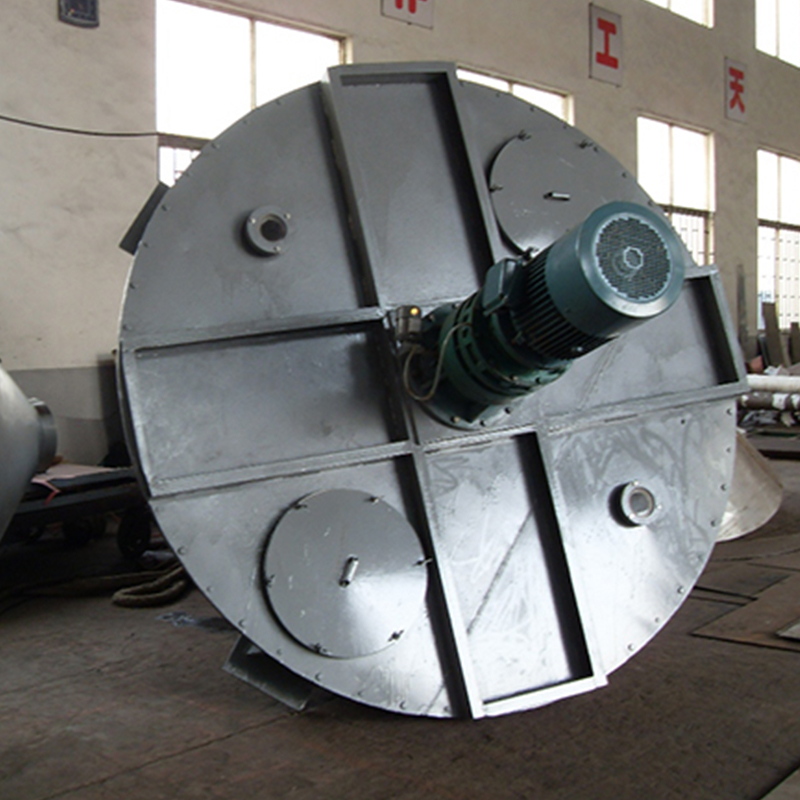

Mezcladoes de tornillos, también conocidos como mezcladores de cinta , mezcladores de sinfín , o mezcladores espirales , son caballos de batalla indispensables en innumerables industrias, desde procesamiento de alimentos y productos farmacéuticos hasta productos químicos y construcción. Su capacidad para combinar de manera completa y eficiente los diversos materiales los hace críticos para las líneas de producción en todo el mundo. Sin embargo, como cualquier maquinaria de precisión, su rendimiento sostenido y su vida útil prolongada dependen en gran medida del mantenimiento adecuado. Descuidar estos pasos vitales puede conducir a un tiempo de inactividad costoso, una eficiencia reducida y una falla prematura del equipo.

La base de la longevidad: mantenimiento proactivo

La piedra angular de la efectiva batidora El mantenimiento es un enfoque proactivo. En lugar de esperar un desglose, implementar una rutina de inspecciones, limpieza y lubricación puede evitar que los problemas menores se conviertan en problemas importantes.

1. Limpieza e inspección regular

Después de cada lote o al final de un ciclo de producción, la limpieza exhaustiva es primordial. Los materiales residuales pueden endurecerse, lo que conduce a un caking, contaminación cruzada y un mayor desgaste en los componentes internos.

-

Componentes internos: Presta mucha atención al tornillo de mezcla (o sinfín/cinta ), el canal y cualquier puerto de descarga. Dependiendo del material procesado, se puede requerir cepillado en seco, aire comprimido o lavado húmedo. Para materiales pegajosos o viscosos, considere usar solventes de grado alimenticio o agentes de limpieza diseñados específicamente para su industria.

-

Superficies externas: Mantenga el exterior de la batidora limpia para evitar que el polvo y los escombros ingresen a áreas críticas.

-

Inspección visual: Durante la limpieza, realice una inspección visual detallada. Buscar:

-

Desgaste: Revise los bordes de los leonores del tornillo helicoidal para signos de abrasión, adelgazamiento o deformación.

-

Grietas o daños: Inspeccione las soldaduras, el canal de mezcla y las estructuras de soporte para cualquier grietas o signos de fatiga.

-

Integridad del sujetador: Asegúrese de que todos los pernos, tuercas y otros sujetadores estén apretados de forma segura. Los sujetadores sueltos pueden provocar vibraciones, desalineación y desgaste acelerado.

-

Condición de sello: Examine los sellos del eje y los sellos de los rodamientos para detectar fugas o degradación. Los sellos dañados pueden permitir que los contaminantes ingresen a los rodamientos o al producto para escapar.

-

2. Lubricación: el alma de las partes móviles

La lubricación adecuada es crítica para reducir la fricción y prevenir el desgaste prematuro en los rodamientos, engranajes y otras partes móviles. Siempre consulte el manual de operación de su mezclador de tornillo para obtener horarios de lubricación específicos y lubricantes recomendados.

-

Aspectos: Estos son a menudo los componentes más críticos que requieren lubricación consistente. Use el tipo y la cantidad de grasa o aceite especificado por el fabricante. La sobre-lubricación puede ser tan perjudicial como la sub-lubricación, lo que provoca daños en el sello y atrae contaminantes.

-

Cajas de cambios: Verifique el nivel de aceite en las cajas de engranajes regularmente y cambie el aceite de acuerdo con las recomendaciones del fabricante. La calidad y la viscosidad del aceite de engranaje son cruciales para la transmisión de potencia eficiente y la disipación de calor.

-

Cadenas y pañuelos (si corresponde): Si su mezclador usa unidades de cadena, asegúrese de que estén correctamente tensados y lubricados regularmente con lubricante de cadena apropiado.

3. Verificaciones del sistema de cinturón y accionamiento

Para los mezcladores alimentados por unidades de cinturón, la inspección regular y el ajuste son esenciales.

-

Tensión de la correa: Los cinturones que están demasiado sueltos pueden deslizarse, lo que lleva a una pérdida de energía y un desgaste excesivo. Las correas que son demasiado apretadas pueden poner estrés indebido en los rodamientos y los ejes del motor. Verifique la tensión de acuerdo con las especificaciones del fabricante.

-

Condición de la correa: Busque grietas, deshilachados, acristalamiento o signos de desgaste en los cinturones. Reemplace los cinturones desgastados de inmediato.

-

Alineación de la polea: Asegúrese de que las poleas estén correctamente alineadas para evitar el desgaste prematuro de la correa y reducir la tensión en el sistema de accionamiento.

Extender la vida útil: estrategias avanzadas

Más allá del mantenimiento de rutina, varias estrategias pueden contribuir significativamente a la salud y el rendimiento a largo plazo de su mezclador de tornillo.

1. Compatibilidad de material y tamaño por lotes

-

Evite sobrecargar: La superación constante de la capacidad nominal del mezclador coloca una tensión excesiva en el motor, la caja de cambios y los elementos de mezcla, lo que lleva a un desgaste acelerado y daños estructurales potenciales.

-

Considere las características del material: Los materiales altamente abrasivos, corrosivos o pegajosos pueden afectar significativamente la tasa de desgaste de su batidora. Si con frecuencia procesa dichos materiales, considere mezcladores construidos a partir de aleaciones más duraderas o con recubrimientos especializados. El reemplazo de placa de desgaste regular también podría ser necesario.

2. Instalación y alineación adecuadas

Una batidora bien instalada es menos propensa a la vibración y el uso prematuro. Asegurar:

-

Fundación de nivel: El mezclador debe instalarse en una base estable de nivel para evitar una distribución desigual de estrés.

-

Alineación precisa: Los componentes críticos como motores, cajas de cambios y ejes deben estar alineados con precisión para minimizar el rodamiento y el desgaste del sello.

3. Tecnologías de mantenimiento predictivo

Abrace las tecnologías modernas para anticipar posibles fallas antes de que ocurran.

-

Análisis de vibración: El monitoreo de los niveles de vibración puede detectar desequilibrios, desalineaciones y desgaste en sus primeras etapas.

-

Imágenes térmicas: Las cámaras infrarrojas pueden identificar puntos calientes en rodamientos, motores o conexiones eléctricas, lo que indica un sobrecalentamiento y problemas potenciales.

-

Análisis de aceite: El análisis regular de los aceites lubricantes puede revelar la presencia de partículas de desgaste, contaminantes o degradación del aceite en sí, proporcionando información sobre la salud interna del mezclador.

4. Capacitación del operador

Los operadores bien capacitados son cruciales para extender la vida útil del mezclador. Deberían ser:

-

Conocimiento sobre los SOP: Comprender completamente los procedimientos operativos estándar, incluidas las técnicas de carga, mezcla y descarga adecuadas.

-

Consciente de las señales de advertencia: Capaz de reconocer ruidos inusuales, vibraciones u olores que pueden indicar un problema.

-

Competente en mantenimiento básico: Capaz de realizar controles de rutina y limpieza.

5. Partes de repuesto genuinas

Al reemplazar los componentes, siempre opte por piezas de repuesto genuinas OEM (fabricante de equipos originales). Si bien las piezas del mercado de accesorios pueden parecer más rentables inicialmente, a menudo carecen de la calidad, la precisión y la durabilidad de las piezas genuinas, lo que puede conducir a un desgaste más rápido y desgloses más frecuentes.

Conclusión

Su mezclador de tornillos es una inversión sustancial, y su rendimiento óptimo es vital para sus operaciones. Al implementar diligentemente una estrategia de mantenimiento integral, que abarca la limpieza de rutina, la lubricación adecuada, las inspecciones regulares y el aprovechamiento de técnicas predictivas avanzadas, no solo puede prevenir descomposiciones costosas, sino que también ampliar significativamente la vida útil de su licuadora or batidora . Priorizar estas prácticas garantizará que sus procesos de mezcla sigan siendo eficientes, confiables y productivos en los años venideros.